L’azienda disponeva di diverse siviere, tutte caratterizzate dalle stesse carenze progettuali: una volta inserite nel forno rotante, le saldature di assemblaggio della virola del Drum cedevano a causa dell’elevato gradiente termico e delle conseguenti tensioni di origine termo-meccanica. La fuoriuscita dello zinco dalle zone fratturate, oltre a richiedere importanti interventi di manutenzione, rappresentava anche un notevole rischio per la sicurezza dei lavoratori.

L’impianto era quindi sottoposto a frequenti fermi macchina per la riparazione delle virole. Tuttavia, gli interventi non erano mai risolutivi, perché le rotture si ripetevano dopo pochi cicli di funzionamento e a intervalli di tempo sempre più ravvicinati. Il danneggiamento sistematico delle virole ha indotto il Cliente a ipotizzare l’esistenza di un difetto progettuale che andava identificato e corretto. Un processo produttivo più efficiente e sicuro avrebbe inoltre consentito il recupero dello zinco solido, evitando le ingenti spese legate al suo smaltimento come rifiuto speciale.

Categoria: Impianti industriali

Anno di realizzazione: 2019

Massa siviera: 620 kg

Capacità di carico zinco: 1280 kg

Temperatura di regime del forno: 600°C

Durata ciclo termico: 5.5 h

primarie

in prima istanza ci è stato richiesto di individuare il difetto progettuale che comprometteva la tenuta delle siviere e le rendeva, di fatto, inutilizzabili. Una volta identificato il problema, avremmo dovuto proporre possibili soluzioni correttive per ripristinare l’efficienza strutturale del Drum e riavviare nel minor tempo possibile il processo di recupero dello zinco.

da risolvere

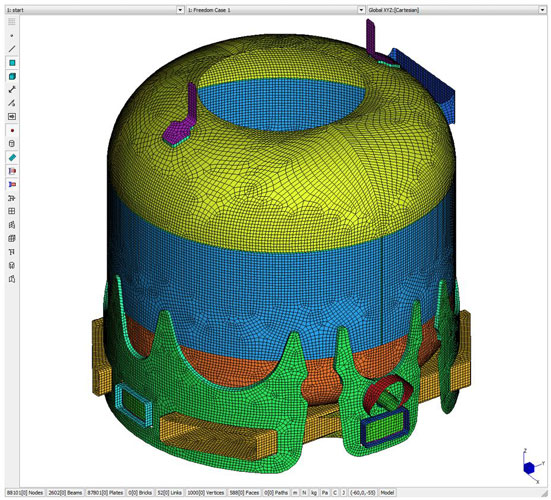

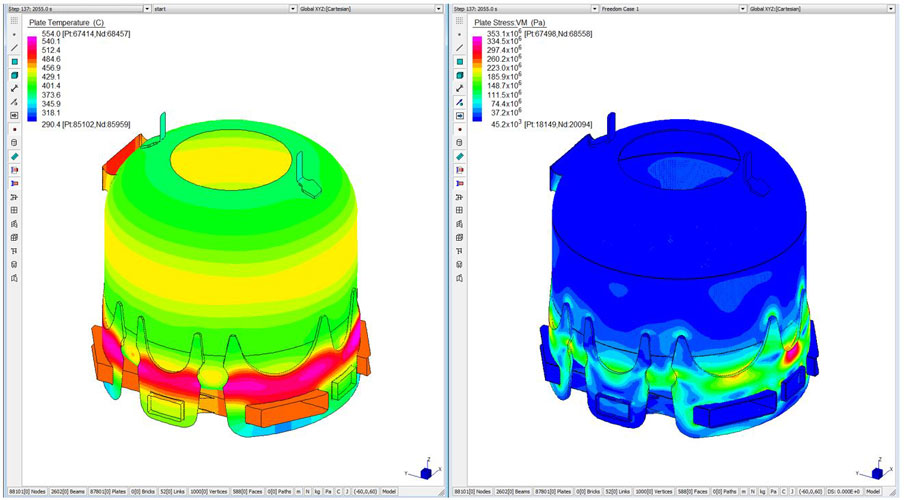

la sfida principale era quella di identificare con precisione la causa dei cedimenti strutturali per mezzo di una simulazione termo-meccanica accoppiata. Nella simulazione si dovevano considerare le elevate temperature (circa 480°C) a cui è sottoposto l’estradosso della virola del Drum durante la rotazione necessaria per ottenere un’uniforme distribuzione del carico termico e di rimescolamento della massa fusa di zinco.

e risultati ottenuti

il nostro intervento è iniziato con una fase di analisi, necessaria per ricostruire il processo di danneggiamento strutturale. Simulando tutte le fasi della lavorazione – comprendenti, in sequenza: il caricamento della scoria nella virola, la collocazione all’interno del forno, il riscaldamento progressivo, la messa in rotazione della virola per favorire la fusione della scoria, la spillatura dello zinco fuso recuperato e il successivo raffreddamento della virola – è stato ricostruito l’intero ciclo operativo. L’analisi dei risultati ottenuti ci ha permesso di individuare nella fase di riscaldamento della virola l’origine del problema. Abbiamo notato che la massa di scoria contenuta nella virola non riscaldava in modo uniforme, ma con un significativo gradiente termico che provocava dilatazioni termiche differenziali, probabilmente non previste in fase di progettazione. Ciò generava tensioni elevate su alcune saldature della virola, fino a portarle a rottura. I modelli di calcolo hanno fornito chiari indizi sulla topologia dei punti critici e, confrontandoci con il Cliente, si è constatato che le rotture si verificavano esattamente nelle porzioni di siviera individuate in sede di analisi. Questo riscontro ha confermato la correttezza del modello numerico implementato e ci ha permesso di concordare con il Cliente le possibili proposte risolutive, intervenendo sul processo di riscaldamento e riposizionando la geometria delle siviere. In accordo con il Cliente, le siviere sono state riprogettate eliminando le saldature dalle zone più critiche e spostandole in punti soggetti a minori gradienti termici. Inoltre abbiamo lavorato per rendere più uniforme possibile il processo di riscaldamento, studiando una nuova geometria che permettesse alle siviere di dilatarsi liberamente e in modo più omogeneo.

Grazie alla reiterazione delle simulazioni numeriche abbiamo individuato la geometria ideale per garantire l’integrità strutturale delle siviere soggette ai carichi termici. Le nuove siviere così riprogettate sono ora in grado di operare efficacemente per una durata di almeno dieci anni, a differenza delle precedenti che presentavano danneggiamenti strutturali significativi solo dopo poche ore di esercizio. La possibilità di recuperare efficacemente lo zinco fuso ha permesso al Cliente di ridurre immediatamente i costi di fermo impianto e di manutenzione, e di ammortizzare in breve tempo l’investimento richiesto per la simulazione e riprogettazione.